Durante a Expo Revestir 2020 apresentamos diversas novidades, entre elas nossas lâminas e lastras SuperFormatos. Devido ao seu grande formato, surgiram muitas dúvidas de como seria o processo de fabricação desse produto.

Por isso, resolvemos compartilhar com vocês como funciona a nossa linha de produção. Porém, antes de iniciarmos nosso tour, é importante ressaltar que a Roca Brasil Cerámica foi a primeira empresa das Américas a produzir lastras, devido à aquisição da máquina super compactadora Contínua Plus.

Graças a ela, conseguimos fabricar peças maiores e mais finas, sendo a responsável pela confecção das nossas lâminas e lastras de SuperFormatos. Além disso, temos outros detalhes durante a produção que garantem peças únicas e de qualidade.

Continue a leitura e conheça um pouco mais sobre a Roca Brasil Cerámica e como funciona o processo de produção das peças SuperFormatos!

Por dentro da fábrica

Via úmida

A Roca Brasil Cerámica utiliza o processo “via úmida” para a produção de 100% dos seus produtos. Essa técnica consiste em moer os minerais e demais componentes com água. Assim, é possível obter uma massa líquida perfeitamente homogênea, garantindo uma boa mistura entre todos os componentes da formulação da massa. Esta massa líquida é então atomizada, transformando-se em pequenas partículas granuladas, que seguem para as etapas de prensagem, esmaltação e queima.

Ao utilizar o processo “via úmida” para obter produtos de qualidade superior, com densidade de compactação distribuída de maneira homogênea por todas as partes da peça, garantindo maior estabilidade dimensional a todos os nossos produtos, em especial nos SuperFormatos.

Passo a passo

Agora que você já conhece o processo que utilizamos durante a produção, chegou o momento de conferir o passo a passo para a fabricação da peça. Vamos lá?

01º Extração e recepção de matéria-prima

O primeiro passo é a extração da matéria-prima, que é feita através de uma mineração sustentável. Em seguida, esse insumo é levado para a fábrica para o processo de armazenamento.

02º Recepção, armazenamento e pesagem

Após chegar à fábrica, a matéria-prima é armazenada em diferentes boxes. Cada tipologia de produto possui uma formulação específica, com proporções variadas de cada elemento. O porcelanato, por exemplo, tem uma composição diferente do revestimento cerâmico tradicional.

03º Moagem

Com o auxílio de esferas de alumina, água e aditivos especiais, inicia-se a moagem das matérias-primas. Como resultado temos uma massa líquida denominada barbotina.

É nessa etapa que ocorre o processo de via úmida, que comentamos anteriormente.

04º Atomização e silagem

Então, a barbotina segue para a atomização, que será responsável por secar essa massa e transformá-la em um pó granulado.

Talvez você esteja se perguntando porque adicionamos água na moagem da massa para, logo em seguida, retirar a água (através da atomização) e transformar a massa em pó (grânulos). Nós realizamos esse processo, pois assim conseguimos uma massa homogênea que garante um acabamento perfeito e de qualidade.

05º Prensagem

Esse pó será compactado na super compactadora Contínua+ e ao sair da máquina já estará com a forma de placas. Através dos cilindros de aço da Contínua+, que permitem uma elevada pressão de compactação em linha, conseguimos obter uma peça crua (ainda não queimada) já com elevada resistência mecânica.

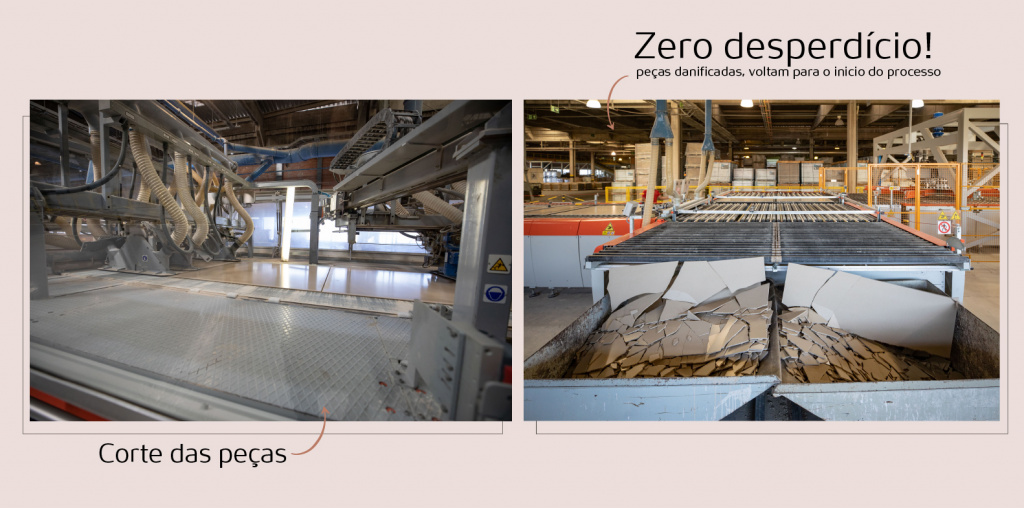

06º Corte

Nessa mesma máquina, o material irá receber o corte que delimita seu tamanho. É importante ressaltar que todas as peças que sofreram algum dano durante essa etapa, são recolhidas e voltam para o processo produtivo, reduzindo os resíduos gerados

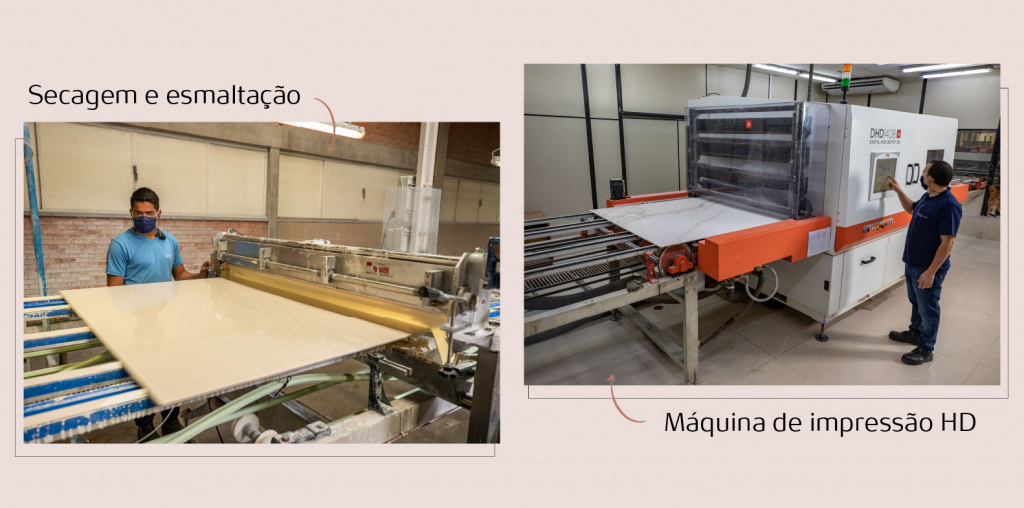

07º Secagem, esmaltação e impressão

Em seguida, entram em um secador para reduzir sua umidade final e recebem a esmaltação. Depois de esmaltadas, chegou o momento de receberem a impressão das estampas.

Para deixá-las com aparência e textura natural, utilizamos uma máquina de impressão HD.

08º Queima

Em seguida, as peças são levadas até o forno. Esse é o momento essencial na fabricação cerâmica, pois através do calor intenso conseguimos deixá-las rígidas e fortes.

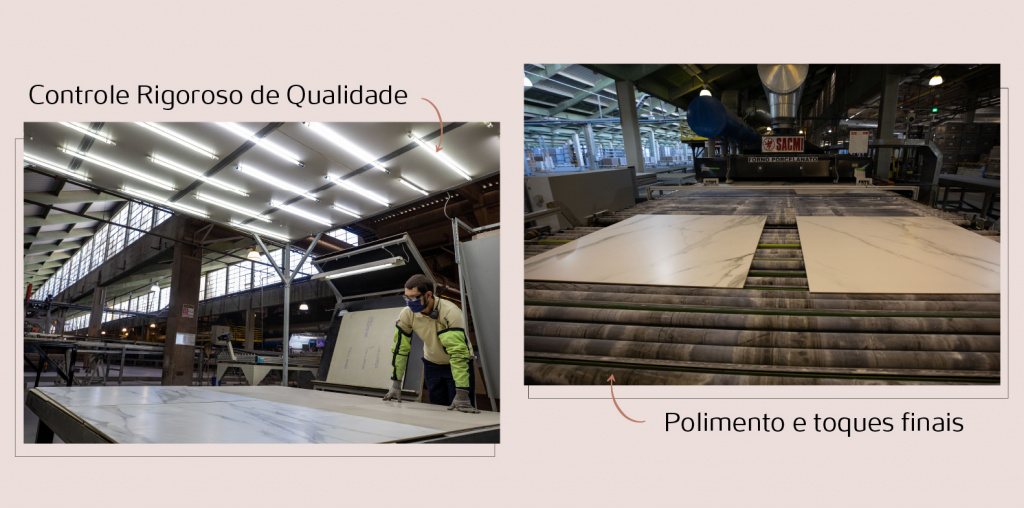

09º Polimento e retífica

Após saírem do forno, algumas tipologias de produtos passam pela etapa de polimento, que proporciona uma superfície com alto brilho e um efeito estético muito atraente, quase espelhado. Isto ocorre através de abrasão superficial controlada, com equipamentos (polidoras) e abrasivos especiais para cada tipo de superfície desejada. Todos os SuperFormatos são retificados.

Na etapa de retífica, o tamanho das peças é padronizado. Com isso, obtém-se um melhor efeito estético no assentamento dos produtos.

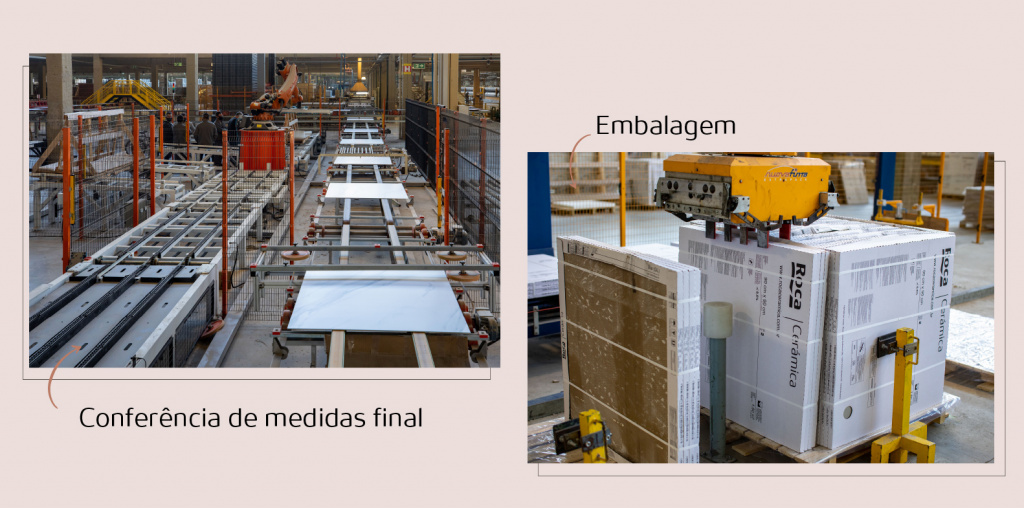

10º Retífica e embalagem

Por fim, as peças são rigorosamente inspecionadas visualmente quanto a sua qualidade superficial quanto por sensores automáticos que avaliam todas as características dimensionais (tamanho, curvatura, possíveis deformações, etc) sendo que peças consideradas defeituosas são descartadas do processo.

Após essa etapa, são encaminhadas para a última fase da linha de produção, o processo de embalagem. Depois de embaladas estão prontas para serem distribuídas em lojas do Brasil inteiro.

Esperamos que após conhecer o nosso processo produtivo, sinta-se mais próximo da Roca Brasil Cerámica! Qualquer dúvida estamos aqui.